带你了解一下光学玻璃非球面透镜玻璃镜片加工

带你了解一下光学玻璃非球面透镜玻璃镜片加工

广州斗龙光学科技有限公司(http://www.douloongoptics.com)非球面透镜生产工厂

一、成型方法

玻璃之所以能够精密模压成型,主要是因为开发了与软化的玻璃不发生粘连的模具材料。

原来的玻璃透镜模压成型法,是将熔融状态的光学玻璃毛坯倒入高于玻璃转化点50℃以上的低温模具中加压成形。这种方法不仅容易发生玻璃粘连在模具的模面上,而且产品还容易产生气孔和冷模痕迹(皱{TodayHot}纹),不易获得理想的形状和面形精度。后来,采用特殊材料精密加工成的压型模具,在无氧化气氛的环境中,将玻璃和模具一起加热升温至玻璃的软化点附近,在玻璃和模具大致处于相同温度条件下,利用模具对玻璃施压。接下来,在保持所施压力的状态下,一边冷却模具,使其温度降至玻璃的转化点以下(玻璃的软化点时的玻璃粘度约为107。6泊,玻璃的转化点时的玻璃粘度约为1013。4泊)。这种将玻璃与模具一起实施等温加压的办法叫等温加压法,是一种比较容易获得高精度,即容易精密地将模具形状表面复制下来的方法。这种玻璃光学零件的制造方法缺点是:加热升温、冷却降温都需要很长的时间,因此生产速度很慢。

为了解决这个问题,于是对此方法进行了卓有成效的改进,即在一个模压装置中使用数个模具,以提高生产效率。然而非球面模具的造价很高,采用多个模具势必造成成本过高。针对这种情况,进一步研究开发出与原来的透镜毛坯成型条件比较相近一点的非等温加压法,借以提高每一个模具的生产速度和模具的使用寿命。另外,还有人正在研究开发把由熔融炉中流出来的玻璃直接精密成型的方法。

二、玻璃的种类和毛坯

玻璃毛坯与模压成型品的质量有直接的关系。按道理,大部分的光学玻璃都可用来模压成成型品。但是,软化点高的玻璃,由于成型温度高,与模具稍微有些反应,致使模具的使用寿命很短。所以,从模具材料容易选择、模具的使用寿命能够延长的观点出发,应开发适合低温(600℃左右)条件下模压成型的玻璃。然而,开发的适合低温模压成型的玻璃必需符合能够廉价地制造毛坯和不含有污染环境的物质(如PbO、As2O3)的要求。对模压成型使用的玻璃毛坯是有要求的:

① 压型前毛坯的表面一定要保持十分光滑和清洁;

②呈适当的几何形状;

③有所需要的容量。毛坯一般都选用球形、圆饼形或球面形状,采用冷研磨成型或热压成型。

随着光电通讯、光学、汽车、生物工程、航空航天技术、电子及军用武器装备的迅速发展,光学玻璃应用日趋广泛。非球面玻璃透镜因为能够有效减小影像畸变、彗星像差,改善成像质量,提高系统鉴别能力,并简化仪器结构等[1]而成为备受重视。与塑胶镜片相比,玻璃镜片具有较高折射率、低吸收率、宽的光穿透频谱范围、高抗变形性、高抗高温性、高抗湿性、硬度高等特性。因此,非球面玻璃透镜成为光学领域的研究重点。

传统非球面玻璃透镜的冷加工以磨抛为主,经过粗磨、精磨、抛光、磨边等十几道工序加工而成,制造周期长,加工精度不稳定。其生产效率和工艺稳定性无法满足迅速发展的行业需求。近年发展起来一种新型的光学玻璃模压成形技术,就是在一定温度、压力下,用具有预定产品形状的高精度模具模压玻璃预制件,从而获得具有最终产品形状和光学功能的玻璃透镜[2],该技术开创了大批量、高效率制造非球面透镜玻璃的新时代,并能减少原材料消耗,降低人力和物力成本,减少环境污染。目前模压成形常用于100 mm 口径以下的非球面光学玻璃的制造。

使用玻璃模压成形法制造光学玻璃有如下优点[3]:①不需要传统加工的十几道工序,就能达到较高的尺寸精度、面形精度和表面粗糙度;②能够节省大量的人力与物力,一个小型车间就可具备较高的生产力;③容易经济地实现精密非球面光学零件的大批量生产;④精确地控制模压成形过程中工艺参数,可保证模压成形光学零件的精度;⑤可以模压小型非球面透镜阵列;⑥光学零件和安装基准件可以制成一个整体。

三、模具材料与模具加工

模具材料需要具备如下特征:

① 表面无疵病,能够研磨成无气孔、光滑的光学镜面;

② 在高温环境条件下具有很高的耐氧化性能,而且结构等不发生变化,表面质量稳定,面形精度和光洁度保持不变;

③ 不与玻璃起反应、发生粘连现象,脱模性能好;

④在高温条件下具有很高的硬度和强度等。

现在已有不少有关开发模具材料的专利,最有代表性的模具材料是:以超硬合金做基体,表面镀有贵金属合金和氮化钛等薄膜;以碳化硅和超硬合金做基体,表面镀有硬质碳、金刚石状碳等碳系薄膜;以及Cr2O-ZrO2-TiO2系新型陶瓷。

1.4 低熔点及环保的发展趋势

软化点高的玻璃,成形温度高,在高温条件下可能与模芯发生反应,容易导致模芯的使用寿命变短。从能够延长模芯使用寿命的观点出发,应开发适合低温(600 ℃左右)条件下模压成形的玻璃[8]。近年来,低熔点磷酸盐玻璃逐渐被开发出来。日本和美国在低熔点玻璃的研究起步较早,技术水平较先进。美国的康宁、日本的豪雅、小原和住田、德国的肖特等对低熔点玻璃材料进行了大量研究,并已开发出多种类型的成熟产品。

另外,随着世界性环保呼声的日益高涨,各国纷纷建立了自己的环境保护法,传统火石类光学玻璃及其制品因含铅、镉等有害环境的重金属元素,其应用受到了限制。因此,开发的适合低温模压成形的玻璃必需符合能够廉价地制造毛坯和不含有污染环境的物质(如PbO、As2O3)的要求。

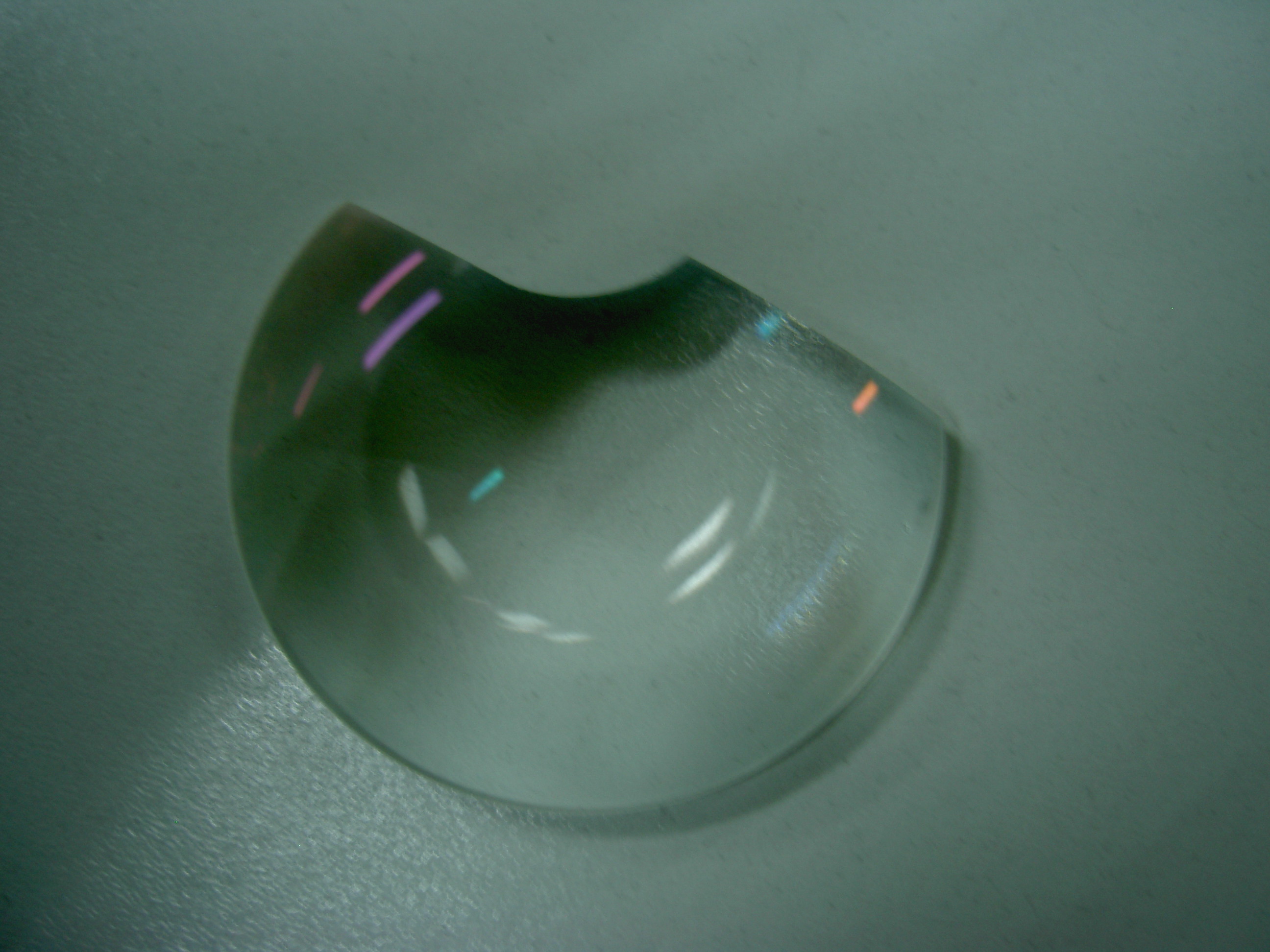

1.5 超精密模压用预形体的选择

合适形状的玻璃预形体与模压成形品的质量有直接的关系[9]。一般依据目标非球面透镜的形状、大小、玻璃种类、模芯材质及形状精度的要求来综合考虑选择。图3为住田的一些玻璃预形体。玻璃预形体的制造工艺大致可分为2类:①由玻璃熔炉直接供给玻璃毛坯(gob)的方法;②去除加工制作预形体的方法。在进行超精密玻璃模压成形时,一般先将玻璃坯料加工成特定形状的预形体,且形状精度小于0.1 μm。同时预形体的重量误差需控制在0.5%以内,以确保成品的厚度及光学特性。对模压成形使用的玻璃毛坯的要求是:① 压型前毛坯的表面一定要保持十分光滑和清洁;② 适当的几何形状;③ 有所需要的体积容量或重

玻璃透镜压型用的模具材料,一般都是硬脆材料,要想把这些模具材料精密加工成模具,必需使用高刚性的、分辨率能达到0.01μm以下的高分辨率超精密计算机数字控制加工机床,用金刚石磨轮进行磨削加

随着温度的改变,玻璃的性质也相应改变。例如比容、焓和熵等是按Ⅰ型变化的,先递增然后递减;另一些性质,例如热容、热膨胀系数、压缩系数等是按Ⅱ型变化的,在转变温度附近,变化大大提速。III型则是如导热系数和弹性系数等机械性质随温度递增而递增变化的曲线[4]。

1.2 光学玻璃的主要构成成分

用于模压成形的光学玻璃材料组成可分玻璃形成剂,中间剂与网状修饰剂等[5]。

玻璃形成剂约占40~50%,为玻璃网状结构的主要架构,大多是IIIA与IVA族的氧化物。中间剂用来增加玻璃的耐蚀性,主要有Al2O3、TiO2和ZrO2等。网状修饰剂的应用目的是为了降低玻璃之黏滞性,使玻璃的网状结构遭受局部破坏,降低粘度,有助于更容易实现模压成形。网状修饰剂的主要材料有两大类:一类为IA族的氧化物,例如Li2O、Na2O和K2O3等组成,约占20~30%,可大幅度降低玻璃的软化温度;另一类为IIA族的氧化物,如CaO、BaO、ZnO及SrO等组成,约占0~30%,除了可降低软化温度,还可增加耐蚀性。

因此,根据光学玻璃的设计要求,在分析现有设备、工艺流程和模芯材料的基础上,选择合适的玻璃成分组成,尤其选择合适的网状修饰剂来降低粘度和软化温度,是整个玻璃模压成形技术首先要考虑的问题。

工。磨削加工可获得所期盼的形状精度,但然后还需再稍加抛光精加工成光学镜面才行。在进行高精度的非球面加工中,非球面面形的测试与评价技术是非常重要的。对微型透镜压型用模的加工,要求更加严格,必需进一步提高精度和减轻磨削的痕迹。