光学元件加工技术------ 第二章 光学组件(镜头)实务介绍

第二章 光学组件(镜头)实务介绍

广州斗龙光学科技有限公司(http://www.douloongoptics.com)非球面透镜生产工厂

本章介绍镜片与镜头的设计及制程,藉此可以了解光学组件(透镜)组成光学系统(镜头)的流程。

2-1 光学系统设计

光学设计是光学厂最核心的范围,专业人员需具备光学知识外,最重要的还是经验的累积,不同种类的镜头有不同的设计,光学特性也各不相同。由于科技的进步,应用光学软件即可在计算机上作光学设计与仿真,这里并不实际做光学设计,但以扫描仪镜头、数字像机镜头实例,在设计上的光学特性加以描述。

2-1.1 扫描仪镜头

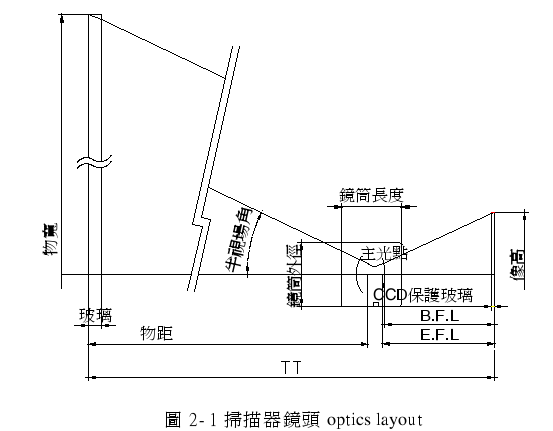

光学相关规范: 如图 2.1 是扫描仪镜头的 optics layout,我们以此为例,将实际的数据带入光学参数:

1.使用线性(Linear)CCD,例如像面 pixel size 规格是 5.25μ,则其空间频率=1/5.25μ=1/0.0025mm=190.48line/mm≒96lp/mm。

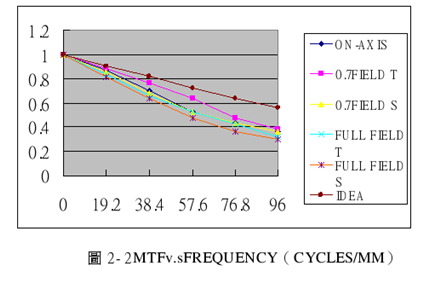

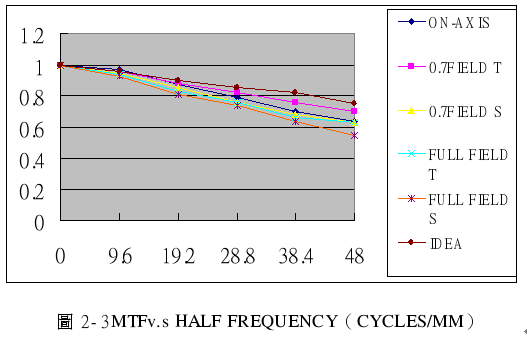

而空间频率对 MTF 之影响可由图 2-2 看出来,如图横轴是像面空间频率,纵轴是 MTF 值,IDEA 线是绕射极限,ON AXIS 线是中心视场,S&T 重合成一条线,0.7FIELD 线是 0.7 视场,分为 T&S方向,FULL FIELD 线是全视场,也有 T&S 方向的位置,因为外围视场离光轴较远,通常镜头设计是比较差的点。一般检测解像力是采用半频空间频率,而此镜头规格必需大于 50﹪,所以如图 2-3,在48 lp/mm 空间频率时每个视场点的 MTF 值皆>50﹪。

2.扫描仪分辨率:一般分为 600dpi、1200dpi、2400dpi…等。

3.扫描文件大小:以 A4(210×297mm)为例,代表半物宽为 210/2=105mm,在设计上,半物宽为 108mm。

4.放大率 M(Magnification):假设像宽为 20.412mm,则像宽/物宽=0.1890,所以 M=0.1890。

5.物像距(Total Tracing):物到像的距离,例如 250mm、280mm…等,物像距越短,则半视场角越大,属于广角镜头。

6.入瞳:一般以半径表示,例如 1.850000mm。 g.出瞳:也以半径表示,例如 1.666779mm。

7.E.F.L:例如 24.234288mm。

8.F-number:与镜片大小有关,由于 F/n=E.F.L/入瞳直径, 所以 F/n=24.234288/1.850000×2≒6.55。

9.半视场角:与系统的 E.F.L 有关,也与镜片数目、形状有关,例如全视场(1.0field)=-25.880375 度。

10.后焦值(B.F.L):与 E.F.L 相关,例如 23.69mm。

11.wavelength:与透镜材料有关,一般测试可分为红(R)、绿(G)、蓝(B)以及白(W)光。 例如: 546nm 450nm 620nm 三种波长 ,

比重(weight) 1 1 1 测试光源为白光,

比重(weight) 1 0 0 测试光源为绿光,

比重(weight) 0 1 0 测试光源为蓝光,以及

比重(weight) 0 0 1 测试光源为红光。

12.解像力(resolution):『详见第三章 3-6MTF 机』。

2-1.2 数位像机镜头

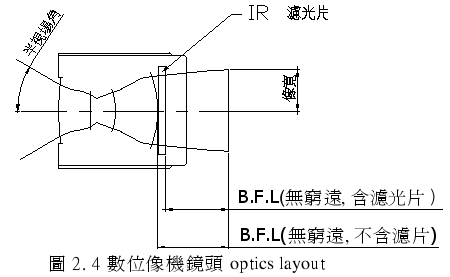

光学相关规范: 如图 2.4 是数字像机镜头的 optics layout,我们以此 type 为例,也将实际的数据带入光学参数。

- Senser:面型(Array)CMOS,例如 1/2〞、2M(200 万像数),pixel size 是 4μ。

- 像宽:跟 CMOS 大小有关,例如-4.255800。

3. 解像力范围:像宽×2×0.7F=5.95812≒ψ6.0。

4 . 入瞳半径:1.174527mm。

5. 出瞳半径:3.092418mm。

6 . E.F.L:7.509829mm。

7. 后焦值:7.19mm(不含滤光片)与 6.64mm(含滤光片)。

- F-number:7.509829/2.349054=3.2。

- 半视场角:例如-2516760 度。

10. Filter:IR cut 650nm±10nm

11.wavelength:同扫描仪镜头。

12. resolution:详见『第三章 3-5 投影解像力仪』。

2-2 机构设计

利用光学设计软件设计出来的光学 data,尚需要转换成镜片图面,以及镜头的机构设计,才能完成整个光学系统,跟光学设计一样,机构设计也要配合客户的需求,以及适合量产,才是好的设计。

R&D 人员设计出光学镜片后,为了便利加工制造,就要选用合适的粗胚,粗胚就是加工制造前的成型光学玻璃,应考虑厚度之切削量、外径、倒角以及材质等。无论是外径、厚度及曲率半径等外型规格,与完成品规格愈靠近,及其耗用之加工制造成本将愈能减轻。

-2.1 光学组件图面与规格

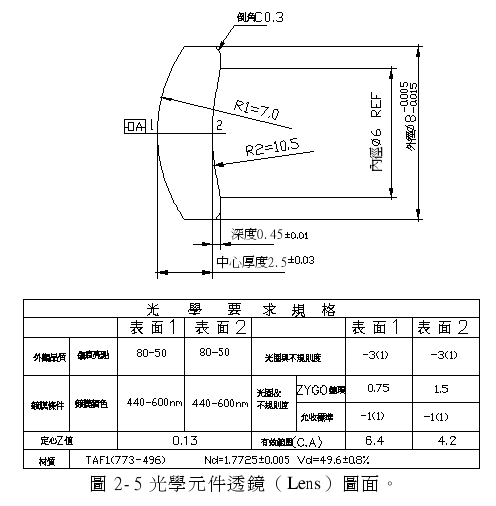

光学组件图面表示法,如图 2-5。

a.材质:粗胚材质应明确表示不得有错,若稍有差错,即对光学质量影响甚巨,以 TAF1(496-773)为例,Nd=1.7725±0.005,Vd=49.6±0.8﹪。b.曲率半径:第一面、第二面各为凹或凸或平(R 值),球面或非球面。c.外型尺寸及形状,中心厚度(CT)、深度、内外径、有效径(CA)、倒角(修边量)等等。d.面精度:研磨面之精密度、光圈与不规则度-3(1)。e.偏心:OA、边缘厚度(ETD)、光轴 1 分内。f.公差:中心厚度±0.03mm、深度±0.01mm、外径-0.005~-0.015mm。g.镀膜条件:镀膜规格40nm~600nm,反射率 MAX<1.0﹪,AVG<0.5﹪(建议单层膜)。.外观质量:伤痕亮点 80-50。

2-2.2 镜片粗胚

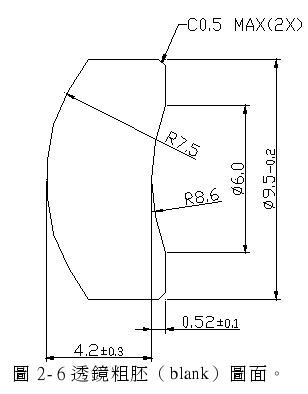

光学系统中的每一片透镜需选用适当的粗胚,作为透镜的原料,其中需选择符合设计的材质,这当中包括折射率、色散数,还有相近的曲率半径、厚度、外径,才能符合镜片的需求,如图 2-6。

2-3 切削与研磨

光学系统是由光学组件组成,目前最普遍的材料是光学玻璃,而使用研磨技术是历史久远的制程,以下是光学厂制造镜片的方式。

2-3.1 切削

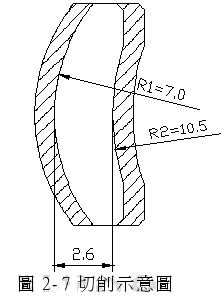

切削是镜片制程第一道程序,目的是将粗胚如图 2-6,切削接近图面规格的厚度(大约是在 CT 上限规格多 0.1mm,将粗胚 CT=4.2mm切削成 2.6mm),以及相同的曲率半径(将粗胚 R1=7.5 切削成 7.0,R2=8.6 切削成 10.5),如图 2-7 切削示意图。

2-3.2 研磨

将切削后之镜片利用研磨盘上之研磨剂加压,并相对旋转,去除镜片表面之粗糙度,使其表面光滑,并且接近图面规格之中心厚度(大约是在 CT 上限规格多 0.01mm)、曲率半径,谓之粗磨(lapping)。

将粗磨后之镜片再利用研磨皿上之研磨粉相互旋转,使其表面更光亮,提高图面规格之曲率、中心厚度精度,谓之精磨(polishing)。

2-3.3 张贴

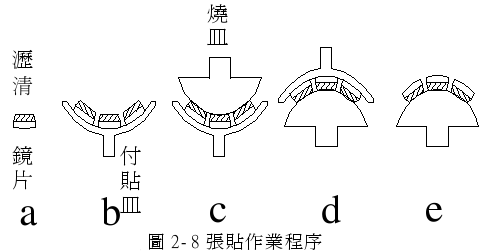

根据光学组件曲率半径、外径、厚度,将多数个排列于付贴皿上,以利研磨之前置作业称之为张贴,一般张贴作业程序如图 2-8 为 a.填脂、b.贴付、c.烧皿加热、d.移脂、e.冷却。

张贴个数视曲率半径、外径、形状…等而定,一般以下式表示之。平面或大曲率之镜片

![]()

一般球面镜片

![]()

式中 N 表示张贴个数,ψ表镜片直径,D 表贴付皿直径,h 表贴付皿高度,R 表镜片曲率半径。镜片直径=ψ8.0,R=10.5,D/R=0.76<1,适用多片研磨制程,贴付皿高度受限于机台限制为 h=5,则:

![]()

2-3.4 牛顿圈与不规则度

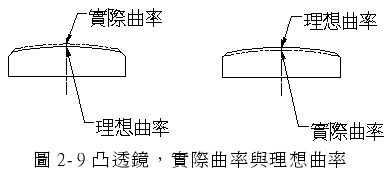

如图 2-9 对凸透镜片来讲,如实际曲率比理想曲率小叫做偏“+”反之叫做偏“-”。而凹透镜片则相反,实际曲率比理想曲率小叫做偏“-”反之叫做偏“+”。

检测镜片的光学表面几何形状的精度程度,最广泛的方式是采用原器(光学样板)作干涉图案检验,将原器与光学组件之研磨面相接触,如曲率有差异时,则接触面会有空气层,经过光之干涉每 ?/2 有弯曲之彩圈产生,是为牛顿圈。 曲率半径的检测方式在图面上标有两个数字,如光圈与不规则度(power&irrogularity)3(-1),其中 3 代表光圈数,-1 代表不规则度,此两数字均代表可允收的最大差异值。

低光圈:原器与被检零件接触边缘,当空气隙减少时条纹从边缘向中心移动,条纹弯曲的凹向,背着加压点弯曲,从中心到边缘颜色序列为蓝、红、黄,即表示镜片“-”。

高光圈:原器与被检零件接触中间,当空气隙减少时条纹从中心向边缘移动,条纹弯曲的凹向,朝着加压点弯曲,从中心到边缘颜色序列为黄、红、蓝,若向外扩散,即表示“+”。

2-3.5 光圈计算曲率

实际制程方面都以光圈数来代替曲率半径。

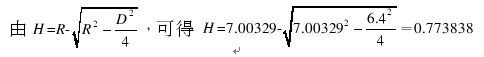

式中 R 表示镜片曲率半径,D 表镜片有效径,H 表光圈参数,?/2表 0.000273mm。 凸透镜片曲率半径设计值为 7.0,有效径ψ6.4,原器工作曲率6.9975,在光圈=-1.5 的情况下,等于凸透镜片曲率半径。

式中 R 表示镜片曲率半径,D 表镜片有效径,H 表光圈参数,?/2表 0.000273mm。 凸透镜片曲率半径设计值为 7.0,有效径ψ6.4,原器工作曲率6.9975,在光圈=-1.5 的情况下,等于凸透镜片曲率半径。

代入 H=ΔH+(?/2×光圈数),可得 H=0.773838-(0.000273×1.5)

![]()

2-4 镜片定心制程

定心制程主要是控制镜片深浅面的光轴中心线与机械中心线合而为一,另一功能则是控制镜片的外径达到公差配合。

经由定心加工,将镜片之外径、深度、倒角修正为设计图面所要求的规格,且使镜片之光学中心轴与机械中心轴重合,镜片光学中心轴(光轴)=镜片二曲率面中心之联机。

2-4.1 定心难易度参考常数

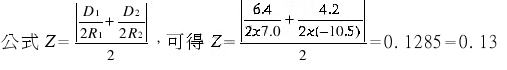

光学镜片在定心加工之前,可计算系数 Z 值来判断加工的难易度,作为安排工作与夹具设计参考之用,定心系数 Z 值:

式中镜片凸面曲率 R 值取正数,凹面曲率 R 值取负数,D1、D2为夹具与 R1、R2接触之直径。 曲率 7.0 与 10.5mm 的月凸透镜,以接触径 6.4 与 4.2mm 夹具固定时,定心系数 Z 值计算如下:

式中镜片凸面曲率 R 值取正数,凹面曲率 R 值取负数,D1、D2为夹具与 R1、R2接触之直径。 曲率 7.0 与 10.5mm 的月凸透镜,以接触径 6.4 与 4.2mm 夹具固定时,定心系数 Z 值计算如下:

镜片定心加工难易度判定原则:a.Z ≧0.20 非常好定。b.Z ≧0.15 易定心。c.0.15>Z ≧0.05 一般定心。d.Z<0.05 难定心。e.Z值相同情况下,一凹一凸较难定心。f.镜片曲率愈大愈难定心。

已镀膜(表面为粗糙面)较难定心。h.夹具接触径愈接近外径,振动小较稳定。i.夹具之同心度为 0.0015mm 内。

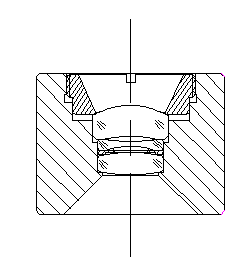

2-4.2.定心加工

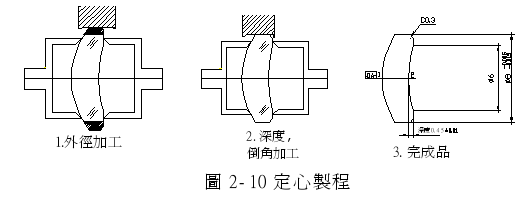

利用一对固定于左右旋转轴上之夹具,挟持/固定镜片中心,使用刀具削除镜片多余外径,并且做倒角加工,达到定中心目的,制程如下:1.确认机台旋转轴同心精度<1.5μm。2.将镜片挟持于左右夹具间。3.若镜片光轴与旋转轴之中心未重合,则镜片与夹具接触点将产生一缝隙,并于另一接触点产生一推力,使镜片移向缝隙点处,直到两轴中心重合后,此推力因平衡而消失。4.如图 2-10 外径加工、倒角与深度加工。

2-4.3 定心量测

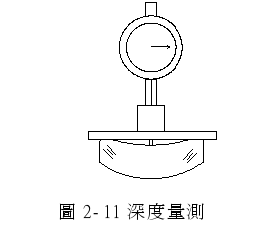

一、深度量测:取与镜片深度规格接近的标准片,放入合适镜片外径的深度计中,将量表上的读值归零,再取出待测镜片,将平台压在镜片倒角处,量表上的读值加上深度规格值即为镜片深度,如图 2-11所示。

二、外径量测程序:

a. 依待测镜片之外径规格值,自标准块规选取与规格最接近者作位量具归零标准。

b. 将标准块规至于外径检具中,检具读值应与块规相同,如有差异,调整至无差异。

c. 将待测镜片置于检具中,调整检具使镜片外径与检具式平面接触,自检具量取接触时之读数。c-1.放松检具,旋转镜片 60 度,量取外径第二读值。c-2 放松检具,再旋转镜片 60 度,量取外径第三读值。 三、光轴量测:光轴除了可由 ETD 换算以外,也可以利用光轴量测仪量测光轴,详见『第三章 3-2 光轴量测仪』之光轴量测。

2-5 镜片镀膜

为什么镜头和镜片上需要镀膜,这是因为任何物体对光线都有反射作用,连无色透明的玻璃也不例外,差别在于光线的角度是否会形成反射效果。对于理想状态下的镜片而言,光线能够完全透过镜头,并正确的在底片或 CCD 上完全聚焦,然而由许多镜片所结合而成的镜头是不可能让各种角度的光线完全穿过,以氧化镧光学玻璃为例子,其透光率可达到 90%以上,剩下的 10% 则会反射出去,形成炫光,为了弥补这项缺失,后来的镜片研究者开发了在透镜表面镀上一层膜来增加透光效果,镀膜是在镜片表面镀上非常薄的透明薄膜,目的是希望减少光的反射,增加透光率,并抑低耀光、鬼影。

光学镀膜种类

- 分光镜:使镜片入射光分为两条不同方向和波长之光线输出,光学镜片镀膜在光学业中是非常重要的加工过程之一,经由镀膜能改善镜片表面的光学性质,使其达到实用性。

- 滤光片:使镜片反射不需要的波长,穿透需要要的波长,例如镀IR&AR cut。

- 反射镜:使镜片完全反射光线。

- 抗反射膜:使镜片光线穿透率达到最大,分为单层膜与多层膜。

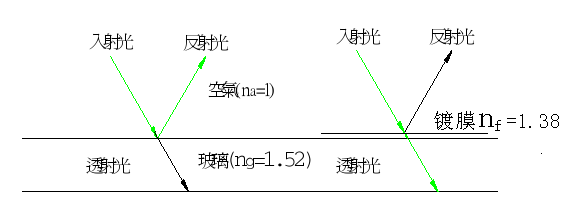

抗反射膜是目前商业用途使用最广的镀膜方式,在镜片表面镀上一层或多层特定厚度(指光波长一半之整数倍。)之化学物(如 MgF2、SiO2…等),使入射光之反射达到最小为目的,即透光率达到最大。

图 2-12 镀膜的目的,在增加穿透率。相对的减少反射率。

图 2-12 镀膜的目的,在增加穿透率。相对的减少反射率。

镀膜完成的镜片可用光谱仪量测穿透率,详见『第三章 3-3 光谱仪量测』。

2-6 洗净、黏合、涂墨

光学镜片除了依据光学特性需符合规格外,外观也是检验质量之一,影响外观的种类除了制程上引起的伤痕外,还有环境因素、敏感材质引起的霉等等,这些镜片表面将再度作研磨处理,除了上述外观的问题外,镜片表面也会因为触摸、灰尘而有表面污,这时就需要洗净制程后,才能延续下一段制程,如镀膜、装配都需要干净的镜片才能完成。

光学镜片洗净在加工过程中是容易忽视的加工过程之一,但是光学镜片质量提升的要求,与镀膜、装配加工过程不断改善之情况下,洗净后镜片的质量与洗净成本的要求,也受到重视。

2-6.1 洗净方法

1. 浸渍洗净:是最简单的洗净方式,将镜片浸于装有溶剂的洗净槽中,经过一段时间后,镜片表面之附着物因浸渍而脱落达到洗净目的,浸渍洗净适用于产品样多而量少,或是要求一般洗净效果,或形状特殊之洗净作业。

2. 机械摆动式洗净:利用上下摆动装置,将镜片上下摆动,产生镜片与溶剂之间的相对运动,达到洗净镜片表面的效果。

3. 溶剂搅拌式洗净:利用搅拌器,将溶剂搅拌,应用流体力学,产生流动力量,增强洗净效果。

4. 淋浴洗净:利用加压帮浦,将溶剂加压喷洒于镜片表面,使溶剂的高压与溶解力,达到镜片洗净作业,淋浴洗净效果比浸渍洗净高,适用于要求高洗净效果之作业。

5. 蒸汽洗净:利用溶剂蒸汽在镜片表面凝结收缩,除去表面附着物,达到洗净目的。或是利用加热装置使溶剂加温至沸点后蒸发成气体,当与冷镜片表面接触后凝结收缩成液状落下,附着于镜片表面污物,也被蒸气溶解,随溶剂液体落下,达到镜片洗净作业。

6.超音波洗净:镜片浸渍于溶剂洗净同时,槽底的震荡子发出超音波,加强溶剂对镜片的洗净效果。

2-6.2 镜片黏合

图 2-13 采用粘合镜片的光学系统。

为了消除像差以及得到较好的光学特性,会将两片不同材质的镜片胶合起来,称为黏合,如图 2-13。

图 2-14 镜片粘合制程。

如图 2-14 将凹、凸透镜各一面曲率径相同的面,用 UV 胶涂抹在表面上,再将两面镜片胶合,并用 UV 灯照射,当 UV 胶尚未凝固时,用光轴显微镜观测两镜片的光轴是否重合,如在规格内即为良品,否则需用三氯乙烯拆卸镜片,重新黏合。

若将焦距是 f1与 f2的两薄透镜胶合在一起,胶合系统的曲率是两薄透镜各自的曲光率之和,假设系统放置于 n 某介质环境中,且对一无限远的物点成像,由焦点的定义知像距即为胶合透镜的焦距长。

因为 S"=f,对第一透镜而言,无限远的物成像在F1"上,故对第二透镜而言, S2=-f1 且

![]()

2-6.3 镜片涂墨

镜片由于倒角的关系,整个光学系统的外观会有整圈偏白的环,所以数字像机镜头以及液晶影机镜头的部分透镜,需用涂墨来消除,如图 2-15。

图 2-15 虚线为涂墨范围。

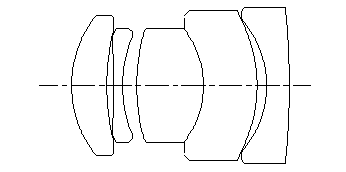

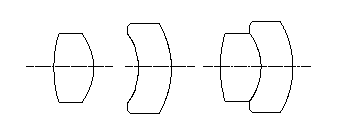

2-7 镜头装配

光学镜片经过许多制程之后,各种不同材质、形状、曲率、厚度的镜片即已完成,接下来最重要的就是组成光学系统的镜头,依据不同的应用,有各种不同的组合,单片镜片即可作成放大镜;扫描仪镜头依据分辨率 dpi 数而有 3~6 片的组合;中低阶数字像机镜头则依据像数而有 4~6 片的组合;至于液晶投影机与背投电视镜头通常需要10 几片的组合,不论是何种组合,镜头的组装需要作业人员熟练的装配技术以及工程人员在工具及仪器上的协助,才能顺利完成。

图 2-16 镜片装配图

图 2-16 是三片装的镜头,有凸透镜与凹透镜的组合,光字段于第 2、3 镜片之间,同时这位置放有一片镜间,控制 2、3 镜片之间的r space,而最外面的镜片,则需要选择固定镜片的方式,一般金属镜筒与镜片的固定方式有锁 Retainer 以及点胶固定,而塑料镜筒则用热熔方式固定镜片,除了镜片与零件的制造公差外,如何使每一片镜片的光轴能够重合,是组装镜头最重要的技术,如稍有偏差,即会响解像力。

倾斜(tilt)与偏心(decenter)是光轴不能够重合的不良因素这些都需要靠公差控制、辅助工具、装配手法才能够避免与减少。

组装好的镜头需要测试解像力及解像质量,详见『第三章3-6MTF 检测』,解像力及解像质量好的镜头,尚需要通过外观检震动以及环测实验,所有的制程才能够算是完成。